「せっかく描き上げた筐体の図面を現場に持っていったら、ベテランの職人さんに『これ、うちのベンダー(曲げ機)じゃ物理的に曲げられないよ』と冷たく突き返されてしまった……」

設計エンジニアとして歩み始めたばかりのあなたにとって、これほど自信を打ち砕かれる瞬間はないかもしれません。

上司からは「現場のことも考えて設計しろ」と抽象的な注意を受け、何が正解かわからず、CAD画面の前で立ち尽くしてはいませんか?

こんにちは、筐体設計コンサルタントの田中賢治です。私は25年間、精密板金加工の現場で工場長として数万枚の図面を検図してきました。

結論から言いましょう。現場で「作れない」と言われる原因の8割は、CAD上の理論値と、現場の「金型」という物理的な制約のズレにあります。

この記事では、私が現場で培った「一発合格するための設計ルール」を伝授します。

この記事を読み終える頃には、あなたは現場の職人と対等に議論し、「この図面は作りやすい」と信頼される設計者への第一歩を踏み出しているはずです。

[著者情報]

田中 賢治 (Tanaka Kenji)

筐体設計コンサルタント(元・精密板金加工メーカー工場長)

25年間、精密板金加工の最前線で1万点以上の図面を検図。現在は若手設計者向けの「現場塾」を主宰し、設計と製造の橋渡しを行う。「図面は現場へのラブレター」が信条。

なぜあなたの図面は「作れない」と言われるのか?

かつての私も、あなたと同じでした。

大学で学んだ理論を武器に、0.1mm単位で完璧に整合性が取れた図面を描き、「これこそがプロの仕事だ」と自惚れていた時期があります。

しかし、現場の職人から見れば、それは「金属の性質を無視した絵空事」に過ぎませんでした。

板金加工の本質は、金属を無理やり引き伸ばしたり押し潰したりする「塑性変形(そせいへんけい)」にあります。

切削加工のように「不要な部分を削り取る」のとは根本的に原理が異なるのです。

例えば、あなたがCAD上で描いた「直角の曲げ」。

実際には、金属板を金型で押し込む際、板の厚みによって外側は伸び、内側は縮みます。

この「板の伸び」や「金型との干渉」という物理的な現実を無視して数値を入力しても、現場の機械では再現できません。

「CADで描ける=作れる」という思い込みを一度捨て、画面の向こう側にある「重たい鉄の金型」を想像すること。

それが、現場に認められる設計者になるための唯一のスタートラインです。

✍️ 専門家の経験からの一言アドバイス

【結論】: 図面を描く前に、一度だけでいいので自社の現場(または協力工場)で使っている「金型(Vダイ)」の幅を確認してください。

なぜなら、最小フランジ長(曲げられる最小の長さ)は、現場にある金型の溝の幅によって物理的に決まってしまうからです。この「現場の持ち駒」を知らずに数値を決めるのは、ルールを知らずにゲームに参加するようなものです。

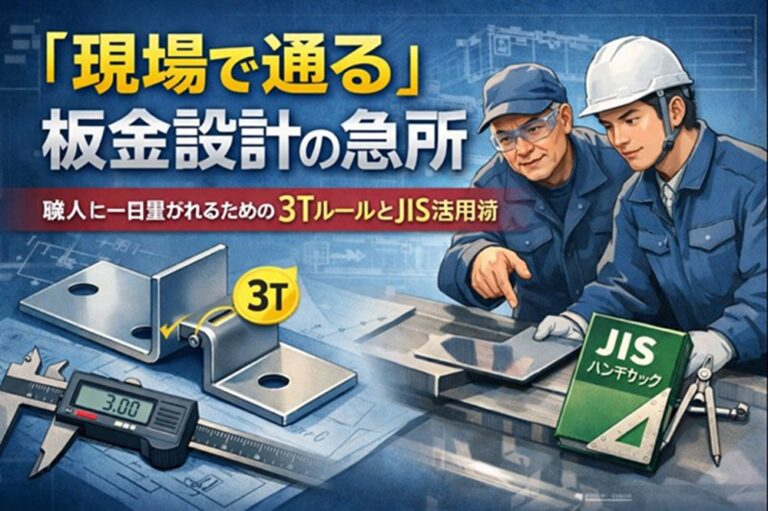

一発合格のための「3大設計ルール」:金型から逆算する

現場の職人が図面を見た瞬間に「お、わかってるな」と判断するポイントは、実はたった3つに集約されます。

これを私は「板金設計の3tルール」と呼んでいます(tは板厚を指します)。

1. 最小フランジ長は「3t以上」を確保する

板金を曲げる際、下の金型(Vダイ)の溝を跨ぐ必要があります。

最小フランジ長とVダイの幅には密接な関係があり、フランジが短すぎると板が溝の中に落ちてしまい、曲げることができません。

一般的に、板厚の3倍以上の長さを確保するのが安全圏です。

2. 最小曲げ半径(R)は「板厚(t)以上」に設定する

無理な鋭角曲げは、材料の外側にクラック(割れ)を発生させます。

特にSUS304などの硬い材料では顕著です。

最小曲げRと材料の強度はトレードオフの関係にあります。

内Rを板厚と同じ(R=t)に設定することで、現場は標準的な金型を選択でき、品質が安定します。

3. 穴位置は曲げ線から「3t + R」離す

曲げ線の近くに穴があると、加工時の引っ張りによって穴が楕円形に歪みます。

穴の真円度と曲げ線からの距離は、加工精度に直結する重要な関係性です。

歪みを防ぐには、曲げの立ち上がり部分から板厚の3倍以上の距離を置くのが鉄則です。

「デキる設計者」は公差で語る:JIS B 0408の正しい使い方

若手設計者がやってしまいがちな最大のミスが、「とりあえず全て±0.1mm」という厳しい公差設定です。

切削加工の世界では一般的かもしれませんが、板金の世界ではこれは「コストを倍にする呪文」に他なりません。

板金加工の精度とコストは、反比例の関係にあります。

そこで基準とすべきが、日本産業規格のJIS B 0408(金属板加工の普通許容差)です。

【JIS B 0408に基づく公差設定と現場のコスト感】

| 精度等級 | 120mm以下の公差 | 現場の対応 | コスト影響 | 推奨用途 |

|---|---|---|---|---|

| 精級 (f) | ±0.2mm | 高性能な機械と熟練の調整が必要 | 高い | 精密機器の内部フレーム、嵌合部 |

| 中級 (m) | ±0.3mm | 標準的な設備で安定して加工可能 | 標準 | 一般的な筐体、カバー類 |

| 粗級 (c) | ±0.5mm | 非常に作りやすく、歩留まりが良い | 低い | ブラケット、外装の意匠に関わらない部位 |

多くの現場では「中級(m)」が標準です。

JIS B 0408の等級選択と製品の機能要求を一致させることが、コストを抑えつつ現場に負担をかけない「デキる設計」の証です。

現場の職人と「最高のチーム」になるための3つの作法

最後に、技術以上に大切な「伝え方」の話をしましょう。

図面は単なるデータの塊ではなく、あなたから現場への「指示書」であり「コミュニケーションツール」です。

- 「なぜこの精度が必要か」を注記で伝える

どうしても厳しい公差が必要な場所には、「※基板取付用のため精度維持」と一言添えてください。理由がわかれば、職人は意気に感じて工夫してくれます。 - 展開図の配慮を忘れない

曲げ順序を考慮し、どうしても干渉しそうな場所にはあらかじめ「逃げ(切り欠き)」を入れておきましょう。 - 「わからない」を武器にする

図面を出す前に、「ここ、曲げられますかね?」と職人に相談してみてください。現場の知恵を借りることで、あなたの知識はCADの教本100冊分よりも早くアップデートされます。

まとめ:画面の向こうの「金型」を想像しよう

板金設計は、物理法則との対話です。

- 3tルール(フランジ、R、穴位置)を守る

- JIS B 0408を活用し、適切な公差を攻める

- 現場の金型と対話する

この3点を意識するだけで、あなたの図面は見違えるほど「作りやすく」なり、現場からの信頼も劇的に向上します。

最初は失敗しても構いません。その失敗を「金型のせい」にするのではなく、「金型を知るチャンス」に変えていってください。

あなたの描く図面が、現場のモノづくりを加速させる最高のラブレターになることを願っています。

参考文献リスト:

- 板金加工の基礎講座 – 株式会社アマダ

- meviy 設計ガイドライン(板金加工) – 株式会社ミスミ

- JIS B 0408:1991 金属板加工の普通許容差 – 日本規格協会

スポンサーリンク